引言

河鋼唐鋼1810熱軋生産線作爲一條具有先進工藝和設備的生産線,其在薄規格熱軋帶鋼生産領域具備重要地位。然而,在軋制薄規格産品(如厚度1.6 mm至1.0mm)時,常面臨軋制力預測不精确、軋制穩定性差、闆形質量不高等問題,嚴重影響了産品質量和生産效率。爲提升軋制穩定性和産品控制精度,對1810熱軋生産線的模型參數進行優化顯得尤爲重要。

優化目标與思路

本次模型參數優化的主要目标包括:

1. 提高軋制力預測精度和軋制穩定性;

2. 改善闆形質量,降低尾部拉窄比例;

3. 提升自動化控制水平,提高生産效率和産品合格率。

優化思路主要圍繞以下幾個方面展開:

1. 優化軋制工藝和控制參數:通過調整軋制模型系統參數,結合數學模型計算和人工幹預,解決軋制力超限和壓下量超限等問題。

2. 優化溫度控制模型:通過控制層冷段的噴水時序和冷卻模式,滿足卷取溫度要求,提高溫度控制精度。

3. 開發離線模拟技術:提取各鋼種規格模型控制參數,進行彙總、統計、歸類,優化模型設定參數。

4. 完善二級模型系統功能:包括自學習功能、在線負荷分配調整、速度調整等,提高生産自動化水平。

具體措施

1. 優化軋制工藝和控制參數

針對軋制過程中軋制力超限和壓下量超限的問題,通過修改軋制模型系統參數,結合數學模型計算和人工幹預,提升軋制穩定性和精度。具體措施包括:

l 調整壓下率分配:根據軋制條件和參數變化,動态調整各機架的壓下率,保持軋制力比例穩定。

l 優化負荷分配:制定科學的負荷分配制度,避免上遊機架高溫大壓下造成的咬入打滑和下遊機架負荷過高導緻的不穩定。

l 引入軋制力自學習模型:通過實際軋制數據的學習,優化軋制力預測模型,提高預測精度。

2. 優化溫度控制模型

1810熱軋線采用先進的層冷控制技術,通過控制每排水梁的噴水時序來滿足卷取溫度要求。具體措施包括:

l 優化噴水時序:根據産品厚度和卷曲溫度要求,動态調整每排水梁的噴水時序,實現精準的溫度控制。

l 開發冷卻模式優先級:結合工藝要求,開發多種冷卻模式,并設置優先級,靈活應對不同鋼種和厚度的軋制需求。

l 完善卷取溫度控制:通過對層冷段各段溫度數據的實時監控和分析,動态調整噴水時序,确保卷取溫度達到目标值。

3. 開發離線模拟技術

通過離線模拟技術,提取各鋼種規格模型控制參數,并進行彙總、統計、歸類,得到優化的模型設定參數。具體措施包括:

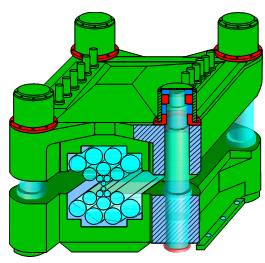

l 建立離線模拟系統:利用仿真軟件建立離線模拟系統,模拟軋制過程,提取控制參數。

l 數據分析與優化:對模拟數據進行統計分析,優化模型參數,提高模型預測精度和适應性。

l 與自學習模型結合:将離線模拟結果與自學習模型相結合,進一步提升模型控制精度。

4. 完善二級模型系統功能

針對1810連鑄連軋控制系統兩線生産的特點,對二級模型系統進行完善,具體措施包括:

l 自學習功能優化:将軋制力、溫度、寬度等自學習功能分開,避免交叉軋制的相互影響。

l 在線負荷分配調整:增加在線負荷分配調整功能,根據軋制過程中實際負荷變化動态調整軋制參數。

l 速度調整功能:完善穿帶速度、軋制速度、抛鋼速度等速度調整功能,确保軋制過程穩定。

結論

通過對河鋼唐鋼1810熱軋生産線薄規格軋制的模型參數優化,可以顯著提高軋制穩定性和産品控制精度。具體措施包括優化軋制工藝和控制參數、優化溫度控制模型、開發離線模拟技術、完善二級模型系統功能等。這些優化措施的實施将有助于提高生産效率和産品質量,降低生産成本,推動熱軋生産線的智能化和高效化發展。

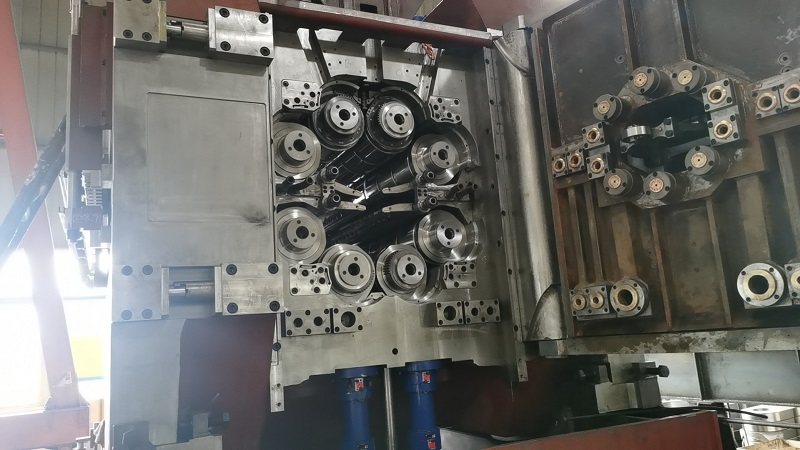

備注:目前唐鋼設備已經停産,并且出售中,歡迎全球各大鋼廠領導及工程師團隊來參觀,有意向購買的朋友們,我們會提供優質的服務。

您當前位置:

您當前位置:

蘇公網安備 32020502000681号

蘇公網安備 32020502000681号